- · 《塑料》栏目设置[09/30]

- · 《塑料》投稿方式[09/30]

- · 《塑料》征稿要求[09/30]

- · 《塑料》刊物宗旨[09/30]

研究 | 生物降解塑料并不等同于低环境影响

作者:网站采编关键词:

摘要:编者按:本文转载自微信公众号:摆脱塑缚(ID:baituosufu0705) 北京石油化工学院与自然资源保护协会于 2020 年 12 月联合发布了《中国塑料的环境足迹评估》报告,其中评价了生物降解

编者按:本文转载自微信公众号:摆脱塑缚(ID:baituosufu0705)

北京石油化工学院与自然资源保护协会于 2020 年 12 月联合发布了《中国塑料的环境足迹评估》报告,其中评价了生物降解塑料的环境足迹。报告分析表明:不同品类的可降解塑料环境绩效差异显著;在塑料领域,“可降解”并非资源节约、环境友好的代名词;塑料的本质碳龄及其在产品链中的位置,很大程度上决定了它们的相对环境友好性。下文将展开介绍。

1. 生物降解塑料的构成

生物降解塑料是可降解塑料中的一种,可降解塑料还包括光降解塑料和热氧降解塑料。相对于传统塑料而言,生物降解塑料同时立足于塑料垃圾滞留困境与资源耗竭问题,寻求来自人类社会经济系统的末端处置方案,以及来自自然经济系统的资源耗竭解决方案。

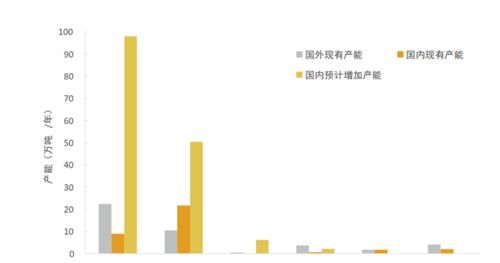

生物降解塑料的产品包括PLA(聚乳酸)、PBS(聚丁二酸丁二醇酯)、PBAT(己二酸丁二醇酯 -co- 对苯二甲酸丁二醇酯)、PGA(聚乙醇酸)、PCL(脂肪族聚酯)、PHA(聚羟基脂肪酸酯)、PPC(聚碳酸亚丙酯),上述产品在全球及中国的构成如下图所示。

全球及中国生物降解塑料的产品构成

报告介绍了部分产品的性能:

PLA 用于注塑、薄膜、片材、纤维几乎各种塑料用途,被认为具有逐步取代传统塑料的潜力。一代 PLA 以谷物、木薯等农产品为原料(存在与粮争地的风险),二代 PLA以秸秆等农业及农产品加工剩余物为原料。全球及国内已有的 PLA 装置主要是一代装置,玉米是国内 PLA 的主要生产原料。

PBS 由SA(丁二酸)和 BDO(1,4 丁二醇)缩聚而成,是目前世界公认的综合性能最好的可完全降解塑料品种,但是存在抗撕裂性能较差和韧性不高的缺点。

PBAT 是热塑性可降解塑料,成膜性能良好,可以克服 PBS 抗撕裂性能较差和韧性不高的缺点,是替代传统塑料中最富技术优势、成本优势的可降解塑料品类。

PPC 是CO2(二氧化碳)和 PO(环氧丙烷)的交替共聚物,被评价为可“抑制温室气体排放”。PPC 具有高阻隔性(隔氧性)和生物相容性,目前主要用于农膜、食品及医药品包装、餐具等领域。

2. 生物降解塑料的环境足迹

注:环境足迹包括水足迹、碳足迹以及能源足迹:

(1)水足迹衡量的是“隐藏”在人们每天购买和使用的产品、服务和流程中被消耗的水量,通常不被产品或服务的最终用户看到,但水已经在整个价值链中被消耗[2]。

(2)碳足迹是指人类活动产生的温室气体总量[3]。

(3)能源足迹由“全球足迹网络”定义,指所有用于提供非粮食和非饲料能源的区域的总和,如用于能源和燃料作物的耕地等[4]。

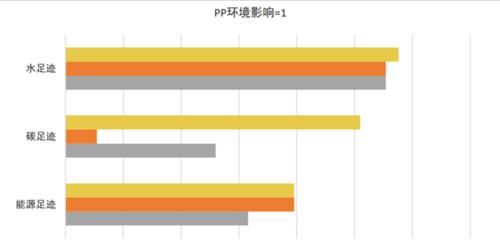

报告设置了三种情境,在评价谷物(玉米)基 PLA 的环境足迹的同时,将其与 PP(聚丙烯,一种传统塑料)的环境足迹相比较:

情境 1:既考虑玉米的碳库功能,也考虑秸秆在产业链的能源化利用。

情境 2:仅考虑玉米的碳库功能,是国内 PLA 生产的实景。

情境 3:既不考虑玉米的碳库功能也不考虑秸秆利用,描述的是 PLA 被丢弃在自然界,在自然环境又无法降解的情形。

在模拟国内 PLA 生产实景的情境 2 下,每吨 PLA 的能源足迹与 PP 大致相当,碳足迹不足 PP 的 10%,这归功于作物碳库功能沿着产品链从谷物传递到 PLA 产品之中。不过,谷物生产剩余物,即秸秆等的碳排放发生在分析边界之外,成为 PLA 原料的隐形“固废包袱”。

当 PLA 使用后被弃之不管(即情景 3)时,PLA 产品中的碳命运与传统塑料的碳命运并无本质区别。不仅如此,PLA 产品的水足迹较化石基的 PP、PE 还高 20%左右。

PLA 的环境足迹:基于 PP 树脂

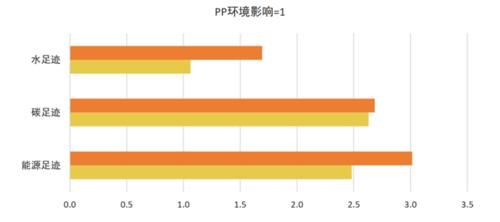

如果化石基原料格局没有取得突破性进展,那么生产单位质量的 PBAT 或 PBS 产品的环境需求较传统的 PP、PE 树脂高:PBAT 和 PBS 的能源足迹分别是 PP 的 3 倍 和 2.5 倍,碳足迹是 PP 的 2.6 倍左右。

PBAT/PBS 的环境足迹:基于PP 树脂

纯 PPC 生产的 CO2 与PO(环氧丙烷)消耗配比约为 40% : 60%。PO 合成有三种工艺:氯醇法、间接氧化法、直接氧化法。当 PO 来自氯醇法路径时,生产 1 吨纯 PPC 的能耗是 PP 能耗的 2.5 倍,产生的碳足迹和水足迹是 PP 的3倍。当 PO 来自直接氧化工艺时,单位 PPC 的能源足迹、碳足迹仅为氯醇法的 60%左右,水足迹不足氯醇法的一半。该工艺环境友好度高,但技术难度大。

文章来源:《塑料》 网址: http://www.slzzs.cn/zonghexinwen/2021/0513/1190.html